2021-07-08 11:40

日常生活中,塑料产品已经司空见惯,它与合成橡胶、合成纤维形成了生活中不可缺少的三大合成材料,对于我们的生产、生活都具有重要的意义。具体来说,塑料是以天然或合成树脂为主要成分,加入了各种添加剂,在一定温度和压力等条件下可以塑制成一定形状,在常温下保持形状不变的材料。

用塑料为外壳的设备时常使用在户外,比如道路两旁的路灯、通信设备的基站、电动汽车的充电桩、农田灌溉的水泵等等。晴天它们要经历紫外光的照射,雨天它们要经历雨水的侵蚀,夏天它们要承受高温,冬天要承受冰寒的。这就要求这些设备的塑料外壳材料长时间紫外光和水浸泡后,还能保持塑料的基本性能,不会因为材料老化使得外壳破损而导致触电。

这些路灯、充电桩和水泵等户外使用的产品在做UL认证时,对应的UL标准对塑料外壳材料性能有什么特殊的要求呢?

UL的测试和认证都会参考UL 746C《高分子材料标准 – 用于电器设备的评估》标准来评估。UL 746C是一本链接塑料原材料和成品的桥梁标准。

根据UL 746C表格4.1对外壳要求,不管何种应用场合的电器设备,只要用于户外环境,就需要满足紫外线抵抗力(UV Resistance)和水暴露和浸没(Water Exposure and Immersion)试验,称之为塑料材料耐候性认证。

塑料材料耐候性认证主要评估材料分别在1000小时紫外光照射和7天水浸后,材料的阻燃性能,拉伸/弯曲强度以及冲击强度的变化。对于比较软的材料,不能做冲击测试,我们评估材料的耐形变性能。通过了耐候性认证的材料在UL的黄卡上会有特别的标注,产品型号后面会加后缀(f1),并做了注解:根据UL746C要求适合于户外使用并遵守紫外线暴露、水暴露和浸没。

不同塑胶材料,官能团键能不同,因而对紫外光的敏感性不同,产生耐候性差异。

耐候性测试又称氙灯老化测试,在紫外光照下总暴露时间为1000小时。

氙灯设备须符合使用实验室光源的加速测试设备中暴露非金属材料的标准规范ASTM G151和用于非金属材料曝光的氙灯装置的操作标准规范ASTM G155,氙灯的光谱功率应符合ASTM G155表1中对带日光滤光片的氙灯的要求。

氙灯辐照总时间是1000小时,120分钟为一个循环,每个循环中由102分钟光照和18分钟光照喷水组成。该氙灯设备应在340nm处的光谱辐照度为0.35 W/m2 nm和黑色面板温度为63±3°C(145.4±5.4°F)的状态下进行。试验暴露后,将试样从氙灯老化箱中取出,检查是否有裂纹或开裂等劣化迹象,并在常温常压条件下放置不少于16小时,不超过30天, 然后进行阻燃测试和物理性能测试。具体测试要求详见标准UL746C条款57。

水暴露和浸没测试,将试样浸没于蒸馏水或去离子水里7天,不同的阻燃等级的材料,水温设定也不一样。对于阻燃等级是HB, V-0, V-1, V-2等材料,水温是70 ±2°C (158 ±4°F);对于阻燃等级是5VB 或 5VA 的材料,水温是82 ±2°C (180 ±4°F)。

7天水浸没测试的前 5 天的每一天都要彻底换水。水浸泡后,在做物理性能测试前,试样需浸入23 ±2°C (73 ±4°F) 的蒸馏水或去离子水中放置0.5小时。而浸泡后,将进行可燃性测试的样品则要在 23 ±2°C (73 ±4°F) 和 50 ±10% 相对湿度的空气中放置 2 周。具体测试要求详见标准UL746C条款58。

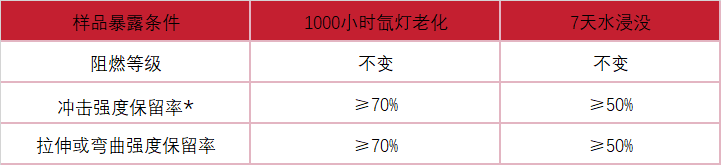

材料分别经过1000小时氙灯老化和7天水浸没测试后,材料性能的变化须符合下表的要求才能获得f1等级。

* 对于不能做冲击测试的样品,评估样品的延伸率

一个材料常温下阻燃等级是HB,拉伸强度是120Mpa,冲击强度是50KJ/M2。1000小时氙灯老化测试后, 阻燃等级还是要达到HB, 拉伸和冲击性能保持率要达到70%,也就是拉伸要要达到 84Mpa,冲击强度要达到35KJ/M2。7天水浸没测试后,阻燃等级还是要达到HB, 拉伸和冲击性能保持率要达到50%, 拉伸强度要达到 60MPa, 冲击强度要达到 25KJ/M2 。

材料在经过这两个测试后性能参数全满足以上表格要求,就证明该材料具有耐候性,可以获得f1等级。如果其中有一项性能参数不能满足要求,就只能授权f2等级。在公布材料黄卡时,在型号名称的后缀分别带(f1)或者(f2),并做相应的注解。对于获得f2等级的材料,成品工程师会根据终端产品具体测试数据和应用环境,做进一步评估和测试。

因此终端产品设计工程师在研制新产品时,要根据产品可能应用的场合是否有日光照射,是否会有接触到水,等等情况来选择已经获得UL认证的合适的塑胶材料作为外壳,确保塑胶材料黄卡上各个性能参数能满足终端产品的UL标准要求。