2021-08-10 15:44

脆性断裂是指容器在破裂时没有宏观塑性变形,器壁平均应力远没有达到材料的强度极限,有的甚至低于屈服极限。脆性断裂的发生条件:设备、容器本身存在缺陷或几何形状发生突变;存在一定的应力水平;材料的韧性很差。

(1)脆性断裂时,工作应力不高,往往低于材料的屈服点,甚至低于设计时的许用应力。

(2)中、低强度钢的脆性断裂一般在比较低的温度下发生,因此脆性断裂也称为“低温脆性断裂”。与面心立方金属比较,体心立方金属随温度的下降,塑性将明显下降,屈服力升高;

(3)脆性断裂从金属构件内部存在的裂纹作为裂纹源而开始。

(4)脆性断裂通常在体心立方和密排六方金属材料中出现,而面心立方金属材料在特定的条件下才会出现脆性断裂;

(5)脆性断裂一般沿低指数晶面穿晶解理。解理通过破坏原子的结合力来实现,而密排面之间的原子间隙最大,结合力最弱,故绝大多数解理面是原子密排面。

(6)破裂时无明显的塑性变形,破裂之前没有或只有局部极小的塑性变形;

(7)断口宏观分析呈金属晶粒状并有光泽,断口平直与主应力垂直;

(8)在较低温度发生,且材料韧性很差。

(1)宏观形貌

断裂前无明显的塑性变形,断口附近无颈缩;

断裂表面垂直于最大正应力方向;

断口平齐,无剪切唇;

断口上呈现小刻面;

断裂源点形成“人字条纹”或“山形条纹”

小刻面是指脆性解理断裂的断口呈平滑明亮结晶状。

根据断口人字条纹或山行条纹的图形可判断脆性断裂的裂纹扩展方向和寻找断裂起源点。人字条纹或山行条纹从细变粗的方向为裂纹扩展方向,相反的方向指向裂纹起源点。

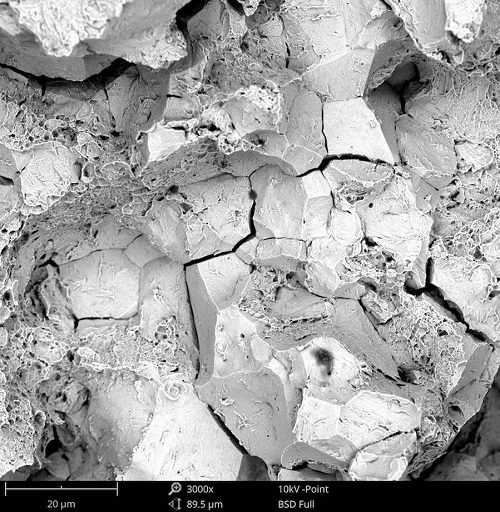

(2)微观形貌

脆性断裂的微观形貌一般分为河流花样、扇形花样、舌状断口、鱼骨状花样;

河流花样实际上是断裂面上的微小解理台阶在图像上的表现,河流条纹就是相当于各个解理平面的交割。河流条纹的流向也是裂纹扩展的方向,河流的上游是裂纹源。

扇形花样:以裂纹源为中心单方向径向扩展,在焊接区冲击断口常见。

舌状花样:当材料的脆性大、温度低,临界变形困难,晶体变形以形变孪晶方式进行。舌状花样在低温冲击断口中易出现。

(1)应力状态与缺口效应

应力状态是指构件内应力的类型、分布、大小和方向。不同的应力状态对脆性断裂有不同的影响,如最大拉伸应力和最大切应力对形变和断裂起不同的作用。最大切应力促进塑性滑移的发展,是位错移动的推动力,它对形变和断裂的发生及发展过程都产生影响;而最大拉伸应力则只促进脆性裂纹的扩展。因此,最大拉应力与最大切应力的比值越大,构件失效脆性断裂的可能性越大,在三向拉伸应力状态下比值越大,极易导致脆性断裂。

在实际金属构件中,常见由于应力分布不均匀而造成三向应力状态,如构件的截面突然变化、小的圆角半径、预存裂纹、刀痕、尖锐缺口尖端处往往由应力集中而引起应力不均匀分布,周围区域为了保持变形协调,便对高应力区以约束,即造成三向拉伸应力状态。这是造成金属构建在静态低负荷下产生脆性断裂的重要原因。

(2)温度

低温下造成构件的脆性断裂是由温度的改变而引起材料本身的性能变化。随着温度的降低,金属材料屈服应力增加,韧性下降,解理应力下降;当温度在材料脆性转变温度以下时,材料的解理应力小于其屈服应力,材料的断裂由原来的正常韧性断裂转为脆性断裂。

(3)尺寸效应

钢板厚度增加,脆性转变温度升高,缺口脆性增加;关于板厚的脆化原因一般认为与冶金质量和应力状态有关。

(4)焊接质量

焊接缺陷一般有夹杂、气孔、未焊透和焊接裂纹等,而切中焊接裂纹的存在对焊接构件的断裂起着重要作用。

(5)工作介质

金属构件在腐蚀介质中,受应力(尤其是拉应力)作用,同时又有电化学腐蚀时,极易导致早起脆性断裂;

(6)材料和组织因素

脆性材料、冶金质量差、氢脆倾向的材料以及缺口敏感性大的钢种都能促使发生脆性断裂;不良热处理产生脆性组织状态,如组织偏析、脆性相析出、晶间脆性析出物、淬火裂纹、淬火后消除应力处理不及时或不充分等也能促进脆性断裂的发生。

(1)温度是引起构件脆断的重要因素之一, 设计者必须考虑构件的最低工作温度应高于材料的脆性转变温度。若所设计的构件工作温度较低,甚至低于该材料的脆性转变温度,则必须降低设计应力水平,使应力低于不会发生裂纹扩展的水平;若其设计应力不能降低,则应更换材料。选择韧性更高、脆性转变温度更低的材料;

(2)设计者在选择材料时,除考虑材料的强度外,还应保证材料有足够的韧性。应该从断裂力学的观点来选择材料,若材料有较高的断裂韧性时,则构件中允许有较大的缺陷存在;

(3)为减少构件脆性断裂,在设计时应使缺陷产生的应力集中减小到最低限度,如减少尖锐角,消除未焊透的焊缝,结构设计时应尽量保证结构几何尺寸的连续性(因为在结构不连续的过渡部位往往使构件应力集中而形成高应力区);过渡段的连接应采用正确的焊接方法;

(4)尽量减少焊接产生的缺陷。这种设计包括选择适当的焊缝金属缺口韧性,焊接预热和焊后的热处理制度,适当设计焊接条件以减少缺陷。