2022-11-11 16:24

1 范围

本标准规定了比亚迪汽车有限公司外观评定方法及要求,作为产品的外观评定依据。

本标准适用于比亚迪汽车有限公司内外饰件部塑料件、漆膜件、镀层件、模压件外观评定。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 11552 乘用车内部凸出物

3 术语和定义

3.1

流痕

材料的流动痕迹在成型品的表面被显示出来的现象。

3.2

缺料

由于模具或注塑工艺的缺陷造成材料未能完全填充模具的型腔的现象。

3.3

白化(顶白)

脱模时受力或成型后因硬化使成型品表面出现变白的现象。

3.4

浇口痕

模具注入塑料时,在成型品残留下来的注入口处的痕迹。

3.5

线状杂质

呈线条状的各种杂质物。

3.6

起泡

在化学处理层中由于化学处理层与底金属之间失去结合力而引起一种凸起状缺陷。

3.7

失光

漆膜的光泽因受气候环境等因素的影响而降低的现象。

3.8

遮盖不良

以色漆并没均匀地涂刷在物体表面上,其底色不能被完全遮盖而呈现在表面。

3.9

划、擦伤痕

成型品在脱模不顺利时表面造成的划、擦痕或生产、贮存运输过程中受外力的作用划、擦伤表面的

现象。

3.10

桔纹

类似于桔皮纹波纹外观的表面处理层。

3.11

流挂

化学处理层涂于垂直面上时,由于其抗流挂性差或施涂不当、漆膜过厚等原因而使湿漆膜向下移动, 形成各种形状下边缘厚的不均匀涂层。

3.12

微裂

很细浅的表面裂纹(头发丝状)且分布不规则的一种开裂形式。

3.13

凹陷(缩孔)

漆膜干燥后仍滞留的若干大小不等、分布各异的圆形小坑的现象。俗称麻坑。

3.14

麻点

在电镀过程中由于种种原因而在电镀过程中形成,有时是在处理后存放或使用过程中产生的。

3.15

缩水

成型品表面出现的凹痕。3.16

异色斑点

与色漆颜色不一致的斑点。

3.17

漆雾

在生产过程中,已完成喷涂工艺的产品表面被正在喷涂的漆所污染而形成粗糙的雾状体。

4 外观要求

4.1 内外饰件外观检查分为 A、B、C 三种区域,具体分区视零部件装车暴露可视情况而定,定义如下:

a)A 区域:.一直可见(站立、弯腰均可见):仪表板上护板整体、A、B 柱上护板、副仪表板、门板护板,组合仪表罩;

b)B 区域:经常可见(弯腰或特定姿势才可见):仪表板下护板、A、B 柱 下护板、C、D 柱上护板、后侧围护板、后背门,组合开关罩,搁物架;

c)C 区域:偶尔可见(产品特定状态才可见其余可见的区域为 C 区域)如:地毯、门槛护板等;

d)D 区域:不可见(不拆车就不可见,如背面或装配后遮挡面)。

注:顶棚全划为B 区域。

4.2 ABC 区域相关照片

4.2.1 仪表板

4.2.1.1 分区图

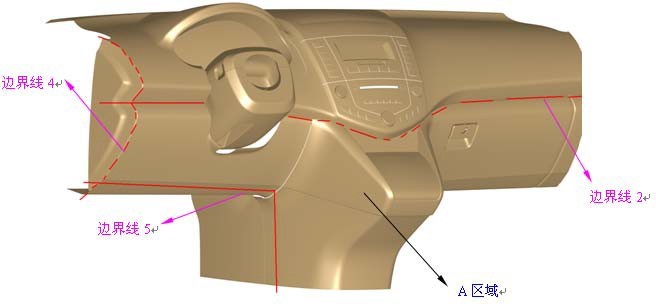

图 1 仪表板区域划分图一

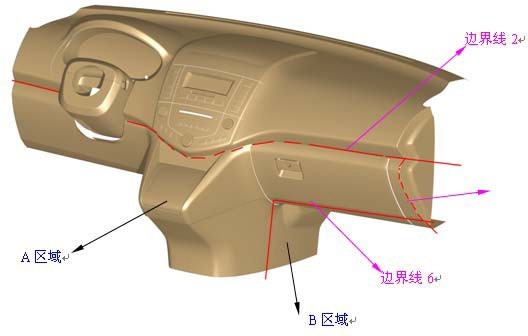

图 2 仪表板区域划分图二

图 3 仪表板区域划分图三

4.2.1.2 边界线定义:

a) 边界线 1:为下面两条线中离前档风玻璃较近的一条。这两条线为:仪表板与前档风玻璃“交线”沿仪表板方向延伸 50mm 理论线,以及离前档风玻璃最近造型线。

b) 边界线 2:上下仪表板本体假想交线,如不存在上述交线则为:按 GB 11552 中 3.3 所确定的仪表板水平线,实车测量方法为:拿一直杆其方向为 Z 向,接近仪表板测得其与仪表板相接触的点,所有点的连线则为仪表板水平线。

c) 边界线 3/4:为车门关上后仪表板与车门板相连的线,这条线要延伸到靠近内侧的圆角根部。

d) 边界线 5/6:仪表板左右最低线,沿仪表板方向向上延伸 50mm,此线称为“50mm 延伸线”以及基本过这条线且垂直于 Z 平面的平面与仪表板的交线,此交线在 50mm 延伸线下部分与 50mm 延伸线共同构成边界线 5,和 6。

e) 区域划分:分域划分详见图 4;

f) 区域 A:①边界 1、2、3 所围成的区域肯定为 A 区域;图 1 中区域 B 中可以根据需要把音响罩区域划分到 A 区域

g) ②边界 2、3、4、5、6 所围成的区域为 A 区域;当此区域中确实有相对不重要区域时项目组可以自行定义相关区域为 B 区域;

h) 区域 B:边界 1 及风窗玻璃所围成的区域;

i) 边界 5、6 构成的 X 正方向的区域为 B 区域,此区域中部分区域项目组可根据需要定义为 C 区域; j)区域 C:边界 3、4 分别所围成的区域。